Explorer Select - € 475/maand via Private Lease

Tegen het einde van het jaar zal het eerste volledig elektrische volumemodel van Ford in Europa van de band rollen in Keulen. Ter voorbereiding bouwt Ford niet alleen zijn productiefaciliteiten voor het Cologne Electrification Center om, het maakt ook productieprocessen nog efficiënter en duurzamer, waarbij digitalisering en Industrie 4.0 worden gestimuleerd.

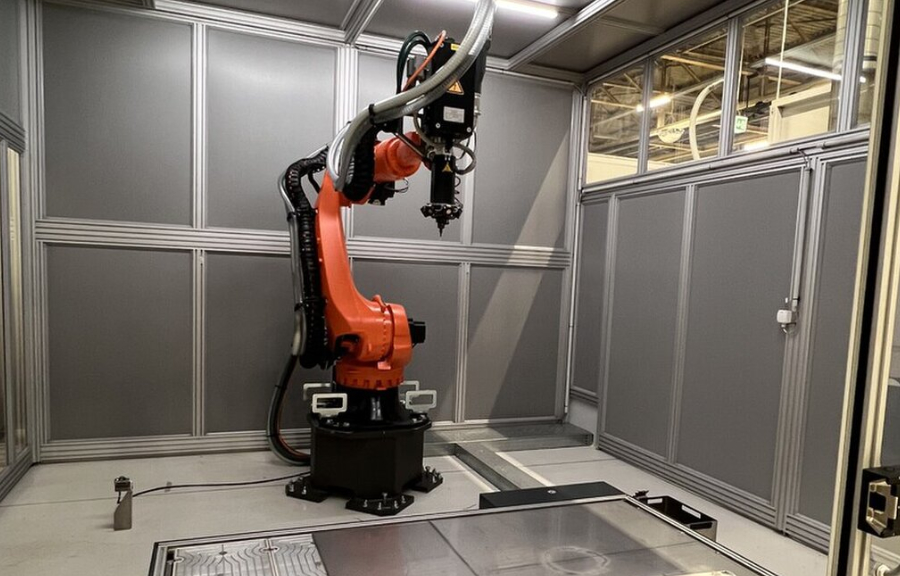

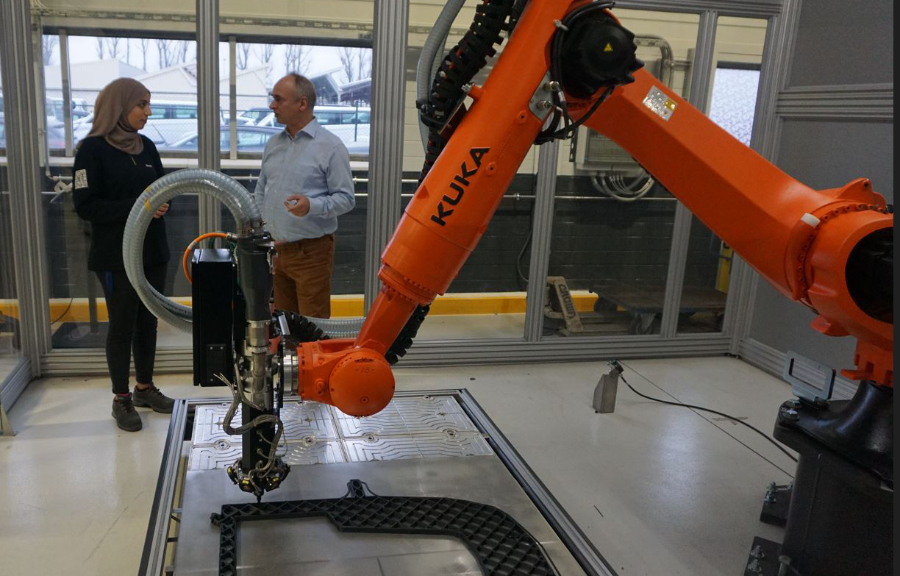

De nieuwste innovatie is de opening van een nieuw 3D Printing Center. Hier produceren twaalf hightech 3D printers een grote verscheidenheid aan plastic en metalen onderdelen. Deze variëren van onderdelen van enkele centimeters lang met een gewicht van slechts 30 gram, tot andere onderdelen die - geproduceerd door de grootste 3D printer - maar liefst 2,4 meter lang, 1,2 meter breed en 1 meter hoog kunnen zijn en een gewicht van 15 kilogram kunnen hebben.

"We produceren hier voornamelijk gereedschappen en opspansystemen voor onze productieruimtes," zegt Nurah Al-HajMustafa, Ford-ingenieur voor 3D-printen. "Elk onderdeel kan compleet uniek zijn. Niettemin is elke print hetzelfde qua kwaliteit en eigenschappen."

Dit zijn bijvoorbeeld meetinstrumenten voor het controleren van afmetingen, of sjablonen voor het aanbrengen van het Ford-logo, maar in de toekomst kunnen dit ook imense grijperconstructies zijn, bijvoorbeeld hulpstukken voor robots in de carrosseriebouw. Onderdelen voor pilot- en kleine serievoertuigen kunnen ook in het nieuwe 3D Printing Center worden geprint.

3D-printen van onderdelen heeft veel voordelen. Naast de flexibiliteit van 3D-printen kan het ook tijd en geld besparen bij kleine hoeveelheden - tot 80 procent in vergelijking met het conventionele spuitgietproces, waarbij de productie van de betreffende matrijs zeer complex is.

Er is ook een duurzaamheidsaspect: 3D-printen vereist aanzienlijk minder materiaal en de versnipperde korrels kunnen worden hergebruikt. Het Manufacturing and Materials-team van het Ford Research and Innovation Center in Aken is momenteel bezig met een proefproject voor de recycling van granulaat voor 3D-printen.

Het 3D-printproces bestaat al langer bij Ford in Keulen. Al in de jaren '90 begonnen ingenieurs in het ontwikkelingscentrum in Merkenich met het 3D-printen van onderdelen voor testvoertuigen en prototypes. Ford zette zelfs de standaard op dit gebied van 3D-printen. Ook meer recent blijkt Ford een leidende rol te spelen op het gebied van innovatie en 3D-printen. In 2019 maakte het Ford Research and Innovation Center het grootste metalen onderdeel ooit met behulp van 3D-printen. Dit was een aluminium inlaatspruitstuk voor de motor van een Ford F150 die was omgebouwd door wijlen driftlegende Ken Block.

Het nieuwe en bijzondere aan het 3D Printing Center in Keulen zijn de laagdrempelige toegang en de mogelijkheid om netwerken te vormen met andere bedrijfdsgebieden. Iedere medewerker van Ford kan via een app een aanvraag indienen, waarbij ze hun eigen tekening toevoegen van het onderdeel dat ze willen of beschrijven waarvoor ze het nodig hebben.

"We streven naar een start-up aanpak met korte afstanden en weinig bureaucratie," aldus Oliver Färber, wie als fabrieksmanager van de motorenfabriek ook verantwoordelijk is voor het 3D Printing Center. "De door de medewerkers gevraagde onderdelen worden dan speciaal ontworpen door het 3D-printteam en kunnen daardoor zeer snel worden geproduceerd."

Zo is er bijvoorbeeld al een deurrandbeveiliging gemaakt die momenteel wordt getest op de lijn in de eindassemblage. Deze kan in de toekomst op andere stations worden gebruikt.

Een ergonomisch verbeterde installatiehulp voor airbags wordt ook getest. Er worden al onderdelen 3D-geprint voor de toekomstige productie van het eerste e-model "made in Cologne", waarbij momenteel 1.800 beschermingsmiddelen voor het nieuwe deurtransportsysteem worden gebouwd. Deze moeten ervoor gaan zorgen dat de deuren niet beschadigd raken tijdens het transport naar de lijn.

"Ik ben blij dat we het 3D Printing Center kunnen openen vóór de lancering van ons nieuwe e-model," zei Rene Wolf, Managing Director van Manufacturing, Ford-Werke. "Op deze manier kunnen we waardevolle ervaring opdoen en al duizenden onderdelen printen."

Het meest uitgebreide transformatieproces in de geschiedenis van het bedrijf in Keulen betreft niet alleen de omschakeling van de voertuig productie naar e-modellen, Ford wil ook de digitalisering en Industrie 4.0 bevorderen. "Het 3D Printing Center is daar een goed voorbeeld van en een andere bouwsteen voor de fabriek van de toekomst, dat wil zeggen, onze visie op de toekomstige productie in het Cologne Electrification Center," aldus Wolf.

Bekijk ons uitgebreide aanbod aan hybride en volledig elektrisch aangedreven voertuigen.

PRIVATE LEASE | FORD EXPLORER EV

PROMOTIONELE PRIJS | FORD EXPLORER EV

PROMOTIONELE PRIJS | FORD EXPLORER EV

FORD OPTIONS | FORD EXPLORER EV

FINANCIËLE RENTING | FORD EXPLORER EV

PROMOTIONELE PRIJS | FORD CAPRI

PROMOTIONELE PRIJS | FORD CAPRI

FORD OPTIONS | FORD CAPRI

FINANCIËLE RENTING | FORD CAPRI

PROMOTIONELE PRIJS | FORD PUMA GEN-E